Facebookで投稿した、自分の業務に関する歴史について紹介、パート2

配管設計を経験し、その後、全く予期しなかった電気計装設計部への転籍。

ここではその時、傍系ともいえるさまざまな小型プラントプロジェクトを経験し、みずからの設計という経験、大失敗も含め、この時代に大きくプロへの一歩を踏み出した。

- 苦手だった電気・計装技術への挑戦

- 初めて経験する建設管理、監督業務

- 小型工事に対する面白さの発見

- 極低温液中ポンプの引き抜き作業の特殊技術の習得

- ポンプ振動計技術の習得

O社、S第2工場での失敗

昨日の投稿から自分の歴史を振り返って見ているわけだが、正直、小生の特に仕事の歴史は失敗の経験から作られてきた。

見事なぐらい失敗して失敗して、その失敗をなんとか乗り越え、その乗り越えるプロセスで、自分が成長してきた。

それぐらい少し使えるようになるまでの小生は適当な人間だった。

写真はGoogleからのO社、S第二工場の失敗現場である、この失敗の結果は守秘義務に反するので、具体的には記述はできないが、事象で説明したい。

実際、今のIHI社内でこの事象を書いて、その失敗の結果を知っているものはもう今は在籍していないという自信がある、Mさんでも知らないであろう。

(今でも覚えていると思うのは、元関西支社の甲斐さん、鈴木護雄さん、これぐらいかな、お元気だろうか??)。

この写真の中にはある重要な配管があり、そこの温度計のサーモウェルを設計し、納入したのだが、そのサーモウェルがカルマン渦とサーモウェルの機械固有振動数の共振でひび割れしたのだ。

複雑な受注構造の欠点

このころは面白い受注構図で、IHIは元請けなのだが、その設計業務と機械工事をすべてJGCに下請けに出すというルールが出来上がっていた。

そして、計装工事はIHIの関連会社のIPCが施工するが、計装設計はJGCの設計が実際は行っていて、IHIが元請けとして客先に承認提出をする。

というわけで、このサーモウェルもJGCが設計し、小生、ろくに見もせずに客先に提出していた。

そして、しばらくしてからの事件である。

サーモウェルの設計失敗

カルマン渦計算を行ってみるとバッチリ共振点と運転範囲流量が合っていて、破壊にいたったのだ。。その後、何度も何度もその対策のためにカルマン渦計算とサーモウェルの設計を行い、対策としてできたサーモウェルは大変、複雑な構造になり、そんな簡単には広範囲の流量に対して、共振は防げないということもよく分かった。

ここからは小生の守秘範囲の話ではないので、事故事例で記述するが、高速増殖炉の「もんじゅ」の事故である(以下にWikipediaの抜粋)、このサーモウェルの形状をテレビのニュースで見たが、一目で小生の失敗の形状と同じ形状で、これではカルマン渦との共振で簡単に破壊に至るわ、と思ったものである。

もちろん、この設計も同じ会社であったと記憶しているが、大会社は縦割り社会で、小生の失敗事例、まして、構内事故扱いだったので、全く外には発表なかったのだから、横展開なんかされるはずがない。

ただ、小生はこのニュースを見て即、事故原因が分かった、なぜなら、重要度は違え、全く同じ事故のその当事者だったのだから。。というわけで、これからもいっぱい失敗事例がありますので、少しづつ。

Wikipediaより抜粋:

「事故から1か月経った1996年1月8日未明、前夜から行われていた漏洩箇所のX線撮影により、ナトリウム漏洩の明確な原因が明らかになった。それまで最も有力だったのは、ナトリウムの温度を測定する熱電対温度計の収めてある「さや(ウェル)」と配管の接合部の破損であった。「さや」は、ナトリウムの流れる配管の中に棒状に突出しており、直径3.2mmの温度計を保護する役割を果たしていた。この「さや」は頑丈に作られており、ナトリウムの流速程度の機械的負荷で折損するとは考えにくかったため、破損箇所があるとするなら接合箇所だろうと考えられていた。」

日本石油化学 極低温エチレン設備での失敗

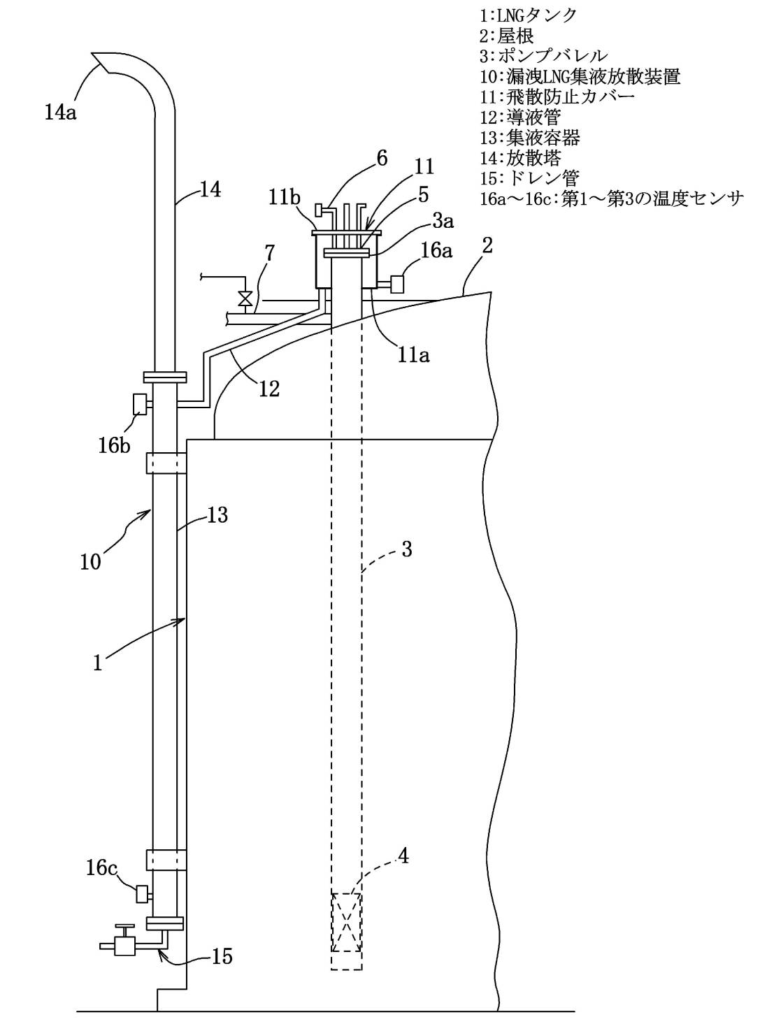

神奈川県川崎市浮島この工事の経験から、PCタンクとの付き合いは始まり、このタンクのめんどくささも初めて経験する。

振動計との付き合い

PCタンク(Prestress Concrete:プレストレスコンクリートの略)とは通常の極低温タンクの外壁がコンクリートとなっているタンクで、そのため、外壁を配管が貫通することができず、中の貯蔵物である極低温液体をポンプアップするのにサブマージドポンプという特殊なポンプでくみ上げる必要がある。

しかし、そのポンプはタンク内の人が、全くアクセスできるようなところでないところで運転しているので、このポンプに振動計というセンサーを取り付けて、この振動計センサーから異常診断を行うシステムになっている。

もちろん、この時は初めて、そんな機器・センサーがあると知ったわけで、現場から据付要領書はないのか??等々の質問あったが、全く対応できずに、それでも据付てしまった。

試運転開始!!

そして、試運転時。。センサーがポンプの回転振動をピックアップし、名前は忘れたが振動数を計測する(注記:今、思い出した!!「FFTアナライザー」)装置につないで、その振動数の傾向で異常診断を行うのだが、あるポンプはピクリともその数値を発しない。

なぜだ、なぜだ、ということになり、試運転は中止、外からできる限りの原因調査をしたところ、ケーブルの破損ではないか?ということになり、ポンプ引き上げという大問題に発展してしまった。

先にも書いたようにこのポンプは製品であるエチレンの液中に入っているので、極低温、かつ、可燃物の液体のポンプを引き上げることになり、大変、危険な作業になるのだ。

そして、引き上げを行うのだが、この引き上げというのが、本当にややこしく、かつ、手順には書けないような感覚的な作業もあって、その当時の関係会社であるITCには、極低温のサブマージポンプ引き上げのプロのようなチームがあり、そのチームが来て、ポンプの引き上げを行うことになった。

人間も本能で行動する動物!!

手順通り順調にポンプを引き上げ、いよいよポンプがバレルの外に出た瞬間、エチレンの残液も一緒に外に出て、ポンプバレルの周囲が真っ白になり、エチレンがガス化した、エチレンは大変な危険物である、その時、面白いもので人間はその危険を本能で察知し、タンクトップに居た、お客さん、現場の人間、小生も含め、一斉に狭いタンク上であるが、同じ方向に逃げた。

この時は人間も動物なんだなぁ、と感心したものである。

そして、ポンプ引き上げ後、振動計のケーブルは推測通り破損していて、その破損の原因を突き止め、その対策を立てて客先に説明したのだが、ここまで、他の工事も含めて、失敗だらけの経験である。

もう、客先のへの説明でどう説明したら、お客の納得を得れるかはお手の物。

実際の原因及び対策説明会では、完全に独演会、自分でも感心した。

しかし、このころから、自分の失敗がお客さんとの関係を深くしていき、その関係が戦友のようになり、この時も一時期、お客さんのコントロールルームに入り浸るようになっていく。

そして、この大失敗での一番の思い出は、先に書いたように、ポンプの引き上げは、結構、複雑な手順なので、待ち時間も多く、ITCのポンプ引き上げチームと、待ち時間の間、タンクトップで、川崎の浮島の夕焼けを見ながら、くだらない話をずっとしていたことである。

この頃から、自分の仕事は現場が向いているのかな、と思い始めてきていた。

しかし、現場の森山所長によく怒られた、とにかく、小生、所長に現場に行くといった時間を守らない、それで、「おまえはまた遅刻か!!」と何度も怒られた、それでも、その後には、いつもいつも可愛がってもらった記憶しかない。。

大阪石油化学、極低温エチレンタンクでの極低温ポンプ引き抜き

このプロジェクトの名称等、既に忘れかけている、実際、初めて自分がプロとして仕事を大きな失敗なく終えた初めてのプロジェクトであろう。

日石のエチレンのプロジェクトが終わって、直ぐにこのプロジェクトの担当になり、今までの失敗の経験を活かし、初めて自分の大きなミスなく終えたプロジェクト。

客先からも大変、信頼され、営業にお客さんが名指しで飲みに行きたいと強く誘われた。

しかし、この頃、個人的にいろんな問題があった記憶があって、大阪の堺なのだが、いつも日帰りのような出張だったような記憶がある。

そんな、大きな問題を起こさなかったこのプロジェクトだが、このプロジェクトでもやはり、なぜ、引き上げなければならなかったの理由は忘れたが、極低温ポンプの引き上げが一番の思い出である。

川崎の浮島の日石のエチレンに引き続きITCからポンプ引き上げスペシャリストが来サイトし、引き上げを行った、もう彼とは前プロジェクトの日石からの付き合いである、この時は小生も引き上げチームの一員として、手伝った。

そして、ここの所長だった大類所長は自ら酸素マスクをつけて、防護服来て直接の作業員として、自ら手を動かす人だった。

その代わり、結構な気分屋で、小生は嫌われるようなことは’なかったが、「嫌」といったら全く動かない頑固な所長だった記憶もある。

そして、プロジェクトマネージャー(PM) が種子島の時のPMだった大野PM、タンク設計の担当が、その後、タンク設計部長、上海LNGのプロジェクトマネージャーとなる近藤正雄さん、本当に小さなプロジェクトだったが、初めてのエチレンPCタンク工事ということもあって、結構なメンバーがアサインされていて、ポンプ引き上げの作業が無事終わった後、なぜか小生が真ん中で大類所長、大野PM、近藤課長(当時)と4人で撮った、全員笑顔の写真の光景が今でも忘れられない。

コメント